参观成都西门子创新中心及智能工厂

作者:赵佳旭 时间:2019-11-27 点击数:

2019年10月24日,在工程训练中心邬主任的带领下,一行三人来到成都西门子子参观,了解行业最前沿的技术,拓展自己的眼界。同时借鉴成都西门子创新中心的成功经验,对本校智能工厂的建设提供新的思路。三年前,德国政府在汉诺工业博览会上首次提出了‘工业4.0’战略,不仅迅速成为该国的一张新标签,而且在世界各国激发了广泛的探讨和实践热情。而德国西门子,在这场第四次工业革命中,走在了行业的最前沿。

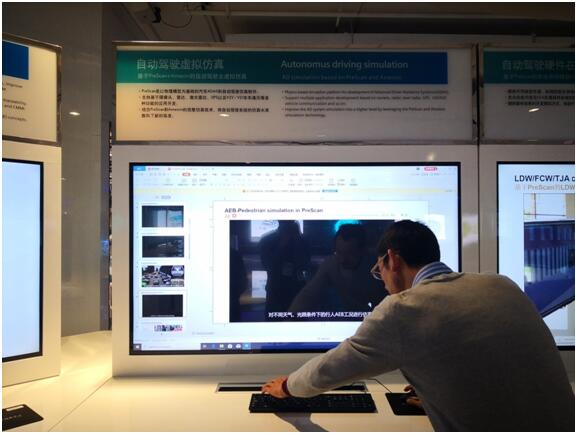

上午首先对西门子创新中心进行参观,创新中心主要分为三个部分。第一部分是通过数字化双胞胎技术,对整车的制造过程进行改革。从设计开始,引入数字化双胞胎技术,通过在软件上对汽车的建模与模拟,从而可以快速进行方案的验证与优化,整成的性能分析,空气动力学仿真,电子电气设计,电池仿真,自动驾驶研发,等各种问题进行快速的优化。过数字技术,虚拟与现实相结合,大大提高了整车的研发效率,节省了生产制造的成本。

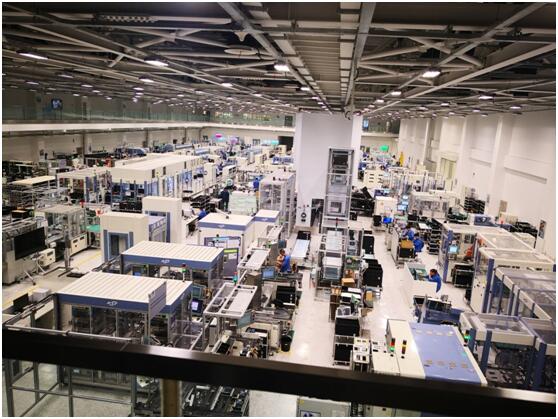

下午到了西门子智能工厂进行参观,西门子成都工厂从2012年建成开工,那里目前自动化率60+%,但是是第一个真正意义上的数字化工厂,数据信息全,关键是背后的系统已经融合的非常好,实时流转到各个环节(系统),无缝的信息互联。

第二部分主要是模拟生产线,通过对印章的整个生产过程进行模拟,从网上下单开始,到最后完成包装实现了全部的自动化。首先客户通过网络在手机上进行外观设计,刻字要求,网上下单。后台自动生成加工程序开始加工,机器人按客户设计的外观,抓取相应的毛坯,送去数控车床进行加工,加工完成后进入加工中心进行刻字,刻字完成后送入激光打标机打标,打标完成后送去装配工序进行装配,装配完成后进行包装,然后完整的印章自动送出。整个生产过程没有人的参与,实现全部自动化,安全高效,使人印象深刻。同时联想到了学校自己建设的一条小的模拟线,对本校模拟线的生产工艺有了全新的思路。

第三部分是十个创新实验室,其中包含了:闭环尺寸质量管理实验室,高端装备研发实验室,数字化产线实验室,预测性工程分析实验室。虚拟测试实验室,工业云平台实验室,闭环及增材制造实验室,工业大数据实验室,敏捷工厂实验室,工业物联网实验室。在参观的过程中,邬主任结合本校3D打印机在上料过程中产生的原料粉尘逸散问题。特别针对增材制造实验室中的尼龙3D打印机直接暴露在空气中是否存在粉污染,与西门子的工作人员进行了探讨,得到了满意的解答。

成都工厂,不仅产品3D数字化,而且生产线、工艺数字化模拟(工厂、设备布局)也是全部数字化,所以在真正的产品在生产线上流转生产前,在电脑系统里已经完整地走完了整个过程,包括工装、夹具、物料流转等等。这个就是他们提的digital twin,从这个层面理解,数字化映射或影像比数字双生子或数字化双胞胎要更贴切。在这里,不仅仅产品数字化,仿真也是数字化的一个重要基石。仿真有四个层面的仿真,从产品级仿真,到装配序列的仿真,生产工位的仿真,到人机工程的仿真,经过这一系列的可制造性仿真和装配工艺流程优化,才完善了这个digital Twin的内涵。而且由于这个意义上的Digital Twin,换生产线居然在半天之内搞定!当然,车间设计时的细节,比如楼板上预留了大量的孔,使得流水线布局先在一楼拉线,布好后直接利用这些孔穿到二楼。

关于物料传输,设计了专门的高层物料自动化仓库,在车间又有两个中转库,确保物料能够从仓库在30分钟内送达车间任何一个工位。后来经过不断的数据积累和优化,原来紧急补料在30分钟内,现在已经提升到9分钟。

在参观立体仓储的过程中,邬主任发现每层上面都布的有消防管道,结合本校立体仓库上面没有消防管道的情况,特别叮嘱要回去查阅相关标准,了解相关情况。同时对成都工厂的安全标识指出,具有参考作用。

通过对成都西门子的参观,总结西门子公司成功的经验,对本校智能工厂的建设又有了新的思路。同时深切的感受到:数字化制造带来的不只是炫目的科技,还会为企业带来实实在在的收益,以及支撑企业长远发展的竞争力。相信未来的中国制造,也将受益于数字化技术,顺利实现"中国制造2025"的目标。